Тепловая изоляция трубопроводов

Трубопровод это система труб, используемая для транспортировки различных веществ и рабочих жидкостей в строительстве, ЖКХ, промышленности и при эксплуатации различных объектов. Для сохранения температуры рабочей среды и снижения тепловых потерь, а также защиты персонала и внешней среды, а также сокращения расходов на нагрев или охлаждение рабочей среды применяют тепловую изоляцию трубопроводов.

Тепловая изоляция трубопроводов может осуществляться разными методами и материалами. Ранее для тепловой изоляции трубопроводов использовали минераловатные и стекловатные утеплители. Однако волокнистые материалы гигроскопичны и при повреждении внешней оболочки быстро набирают воду, теряя теплоизоляционные свойства. Это приводит не только к повышенным теплопотерям, но и к ускоренной коррозии стальных трубопроводов, которые традиционно широко применяются в системах теплоснабжения и водоснабжения. Таким образом, тепловая изоляция трубопроводов, впитавшая влагу способствует скорейшему выходу из строя напорных стальных труб. Поэтому сегодня все чаще используют полимерные материалы, как для производства самих трубопроводов, так и для производства тепловой изоляции трубопроводов. Полимерные трубопроводы обладают рядом неоспоримых преимуществ по сравнению со стальными трубопроводами.

Среди главных преимуществ такие как:

- Высокая коррозионная стойкость

- Повышенный срок службы. Обычно, при соблюдении условий эксплуатации на системах теплоснабжения и горячего водоснабжения полимерные трубопроводы служат около 30-50 лет, а на системах холодного водоснабжения расчетный срок службы таких трубопроводов может достигать 100 лет.

- Более низкие гидравлические потери и повышенную пропускную способность. Полимерные трубопроводы имеют более чем в 100 раз меньшую шероховатость внутренне поверхности по сравнению со стальными трубопроводами.

- Полимерные трубы не подвержены такому зарастанию как стальные трубопроводы

- Обладают большей гибкостью

- Проще монтируются – сроки монтажа сокращаются в несколько раз, а как следствие сокращаются затраты на монтаж

- Имеют значительно меньший вес, что упрощает монтаж и транспортировку

На сегодняшний день применение полимерных трубопроводов с высоким сроком службы в России является наиважнейшей задачей. В настоящее время общая протяженность трубопроводов теплоснабжения и водоснабжения в России составляет около 889 000 километров в однотрубном исчислении! Из них трубопроводы тепловых сетей централизованного теплоснабжения в России составляет примерно 366 тыс. км в однотрубном исчислении, а труб водоснабжения 523 000 км! Россия занимает по этому показателю первое место в мире. При этом ¾ – это разводящие сети. В настоящее время 80 % трубопроводов тепловых сетей превысили срок безаварийной службы, и около трети – находятся в аварийном состоянии. Утечки и неучтённые расходы воды в системах теплоснабжения составляют в среднем по России 15-20% от всей подачи воды в год, а тепловые потери достигают 50%. (11 млн т.н.э.*) Т.Н.Э. – тонна нефтяного эквивалента (ТОЕ – Tonne of oil equivalent 41,868 ГДж или 11,63 МВт-ч). 1 топливный эквивалент по нефти – ТНЭ =41,8 ГДж, а по углю (ТУЭ) = 0,7 ТНЭ = 29,3 ГДж. [2,3].

На сегодняшний день применение полимерных трубопроводов с высоким сроком службы в России является наиважнейшей задачей. В настоящее время общая протяженность трубопроводов теплоснабжения и водоснабжения в России составляет около 889 000 километров в однотрубном исчислении! Из них трубопроводы тепловых сетей централизованного теплоснабжения в России составляет примерно 366 тыс. км в однотрубном исчислении, а труб водоснабжения 523 000 км! Россия занимает по этому показателю первое место в мире. При этом ¾ – это разводящие сети. В настоящее время 80 % трубопроводов тепловых сетей превысили срок безаварийной службы, и около трети – находятся в аварийном состоянии. Утечки и неучтённые расходы воды в системах теплоснабжения составляют в среднем по России 15-20% от всей подачи воды в год, а тепловые потери достигают 50%. (11 млн т.н.э.*) Т.Н.Э. – тонна нефтяного эквивалента (ТОЕ – Tonne of oil equivalent 41,868 ГДж или 11,63 МВт-ч). 1 топливный эквивалент по нефти – ТНЭ =41,8 ГДж, а по углю (ТУЭ) = 0,7 ТНЭ = 29,3 ГДж. [2,3].

Основываясь на расчетных данных теплопотерь на 1 км трубопровода горячего водоснабжения (ГВС), указанных в СНиП [1, 4], и располагая данными о теплоэффективности труб с теплогидроизоляцией, можно предположить, что при замене 30% находящихся в аварийном состоянии труб тепловых сетей на трубы с теплогидроизоляцией возможно сократить энергопотери на 6,5 млн т.н.э.

Основные причины катастрофического состояния тепловых сетей заключаются в массовом применении канальной прокладки трубопроводов при которой используется тепловая изоляция трубопроводов из недолговечных теплоизоляционных материалов. Применяемая в данных технологиях гидроизоляция (защитные покрытия из стеклохолста, гидроизола, штукатурки), а также гидрофобизация волокнистых материалов не защищают их от увлажнения при длительной эксплуатации, а следовательно, и от ухудшения их теплофизических характеристик при намокании и создают условия для наружной коррозии стальных труб (фактический срок службы таких трубопроводов для магистральных сетей составляет 12-15 лет, распределительных и квартальных сетей – 7-8 лет, сетей горячего водоснабжения (ГВС) – 3-5 лет, т.е. значительно ниже нормативных 25 лет). Повышенный износ и выход из строя трубопроводох горячего водоснабжения связан с тем, что в системе водоснабжения много растворенного кислорода, который потенцирует коррозию стальных трубопроводов. Следует отметить, что коррозионная повреждаемость стальных труб в России транспортируемой водой выше, чем в Западной Европе, т.к. в последней в тепловых сетях используется обессоленная вода, а в России – умягчённая. При коррозии напорных труб влагой также повреждается тепловая изоляция трубопроводов, т.е. она намокает и теряет теплоизоляционные свойства.

При износе тепловых сетей на 60% количество аварий возрастает в геометрической прогрессии, и в настоящее время удельная повреждаемость по регионам России составляет в среднем 1,8 – 2,2 на 1 км в год при допустимых 0,3. В Западной Европе этот показатель равен 0,1.

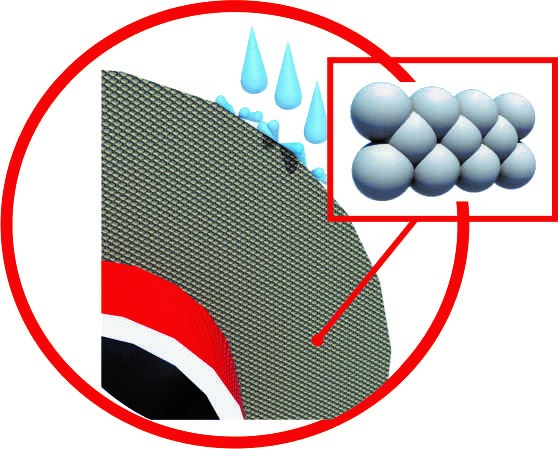

Повышение надежности эксплуатации труб может быть достигнуто через применение более коррозионностойких труб (против наружной и внутренней коррозии), нанесение полимерной теплоизоляции и гидрозащитной оболочки в заводских условиях. [5, 6]. Тепловая изоляция трубопроводов может выполняться из вспененного полиэтилена. Такая теплоизоляция обладает закрытой ячеистой структурой (около 99% закрытых пор) и не подвержена воздействию влаги. К сожалению, являясь пионером в области централизованного теплоснабжении и обладая самой крупной в мире системой тепловых сетей, Россия существенно отстала от передовых зарубежных стран в техническом уровне – в использовании современных материалов и технологий при прокладке теплопроводов.

Повышение надежности эксплуатации труб может быть достигнуто через применение более коррозионностойких труб (против наружной и внутренней коррозии), нанесение полимерной теплоизоляции и гидрозащитной оболочки в заводских условиях. [5, 6]. Тепловая изоляция трубопроводов может выполняться из вспененного полиэтилена. Такая теплоизоляция обладает закрытой ячеистой структурой (около 99% закрытых пор) и не подвержена воздействию влаги. К сожалению, являясь пионером в области централизованного теплоснабжении и обладая самой крупной в мире системой тепловых сетей, Россия существенно отстала от передовых зарубежных стран в техническом уровне – в использовании современных материалов и технологий при прокладке теплопроводов.

Около 90% экономии топлива, полученной за счет комбинированных методов выработки тепла, теряется в тепловых сетях. Долговечность тепловых сетей в 1,5-2 раза ниже, чем за рубежом, и не превышает 12-15 лет. Не лучше обстоят дела в системе их горячего водоснабжения.

Действующие нормы декларируют:

-

Скорость наружной коррозии не должна превышать 0,03 мм/год. (СН и П 41 -02-2003. Тепловые сети [1] п. 11.9; 11.10; 11.11; 11.13).

-

Скорость внутренней коррозии (мм/год) для всех видов прокладки: слабая до 0,04; средняя до 0,05; сильная до 0,2; аварийная – более 0,2.

Для исключения возможности образования внутренней коррозии и трубопроводов наиболее оптимальной является индустриально изготовленная конструкция теплопровода с применением труб из полимерных материалов, которые не подвержены коррозии и зарастанию внутренней поверхности различными отложениями. Тепловая изоляция трубопроводов из влагостойких полимерных материалов с закрытой ячеистой структурой также способствует увеличению срока службы трубопроводов. Такой тепловой изоляцией является вспененный полиэтилен.

Какие полимерные материалы можно применить для трубопроводов тепловых сетей? Для этих целей попробуем разобраться в температурных режимах, применяемых в тепловых распределительных сетях России. Этот вопрос не является определяющим при использовании стальных труб. В случае использования полимерных труб в тепловых сетях температурные режимы начинают играть принципиальную роль, т.к. в первую очередь именно температура определяет срок службы полимерного трубопровода.

Согласно [1, п.11.7] трубопроводы теплоснабжения классифицируются по температурным графикам регулирования, приведённым в табл.1.

|

Температурный график регулирования |

Среднегодовая температура теплоносителя |

Среднегодовая температура теплоносителя для обратных теплопроводов водяных тепловых сетей |

|---|---|---|

|

180-70 150-70 130-70 95-70 |

110 90 65 55 |

50 |

|

Температурный режим прямой и обратной труб °С |

Назначение |

|---|---|

|

95/70 |

Сети ГВС Сети отопления (вторичный контур) |

|

105/70 |

Сети отопления (вторичный контур) |

|

110/70 |

Срезка температурного графика сети отопления (первичный контур) |

|

115/70 |

Сети отопления (вторичный контур) |

|

120/70 |

Сети отопления (вторичный контур) |

|

125/70 |

Сети отопления (вторичный контур) |

|

130/70 |

Срезка температурного графика сети отопления (первичный контур) |

|

135/70 |

Температурный график сети отопления (первичный контур) |

|

155/70 |

Температурный график сети отопления (первичный контур) |

В статье [8] проанализированы температурные пределы теплоносителя, установленные для теплосетей крупных российских городов на примере сетей Москвы, Санкт-Петербурга и Омска.

Из таблицы видно, что разнообразие используемых в тепловых сетях температурных графиков довольно велико и что в диапазоне температур 95-135°С они отличаются на 5°С. Однако эти графики являются довольно формальными и не отражают действительную ситуацию на теплосетях. В реальности тепловые нагрузки в сетях существенно ниже и достигают своих максимальных значений в течение всего нескольких дней, только в самые холодные зимы. Но наличие надёжных труб по разумной цене может способствовать изменению технической политики теплосетевых компаний и привести, в конечном счёте, к соответствующему снижению температуры теплоносителя, как это произошло в большинстве европейских стран.

Поскольку условия эксплуатации трубопроводов могут быть различными, то для сравнения несущей способности различных полимерных материалов используют параметры эксплуатации трубопроводов горячего водоснабжения и теплоснабжения, специфицированные в [9, табл.26, п.5.2.1] и представленные в табл.3.

| Класс эксплуатации | Траб °С | Время при Траб год | Тмакс | Время при Тмакс год | Тавар °С | Время при Тавар час | Область применения |

|---|---|---|---|---|---|---|---|

|

1 |

60 |

49 |

80 |

1 |

95 |

100 |

Горячее водоснабжение (60°С) |

|

2 |

70 |

49 |

80 |

1 |

95 |

100 |

Горячее водоснабжение (70°С) |

|

4 |

20 40 60 |

2,5 20 25 |

70 |

2,5 |

100 |

100 |

Высокотемпературное напольное отопление. Низкотемпературное отопление отопительными приборами |

|

5 |

20 60 80 |

14 25 10 |

90 |

1 |

100 |

100 |

Высокотемпературное отопление отопительными приборами |

|

ХВ |

20 |

50 |

- |

- |

- |

- |

Холодное водоснабжение |

|

Приняты следующие обозначения: Траб – рабочая температура или комбинация температур транспортируемой воды, определяемая областью применения; Тмакс – максимальная рабочая температура, действие которой ограничено по времени; Тавар – аварийная температура, возникающая в аварийных ситуациях при нарушении систем регулирования |

|||||||

Следует также иметь в виду, что теплосетевые эксплуатирующие компании вносят свои коррективы в температурные режимы работы подземных трубопроводов, как это показано в табл.2.

В проекте стандарта prEN 15632-2 [15] приводятся основные требования к предварительно тепло- и гидроизолированным трубопроводам из полимерных материалов. Максимальная рабочая температура не должна превышать 90°С, а максимальное рабочее давление 10 бар при сроке службы не менее 30 лет. Трубопроводы должны выдерживать следующий температурный профиль:

29 лет – 80°С + 1 год – 90°С + 100 ч – 95°С.

Анализ имеющихся на рынке труб из полимерных материалов показывает, что их можно использовать в температурном диапазоне максимум до 90°С и максимальном рабочем давлении до 1 МПа [9, п.5.2.1, табл.26]. К таким материалам можно отнести трубы из [9]:

-

рр-R – сополимер пропилена с этиленом (рандомсополимер);

-

РВ – полибутен;

-

PE-RT – полиэтилен повышенной термостойкости (сополимер этилена с октеном);

-

РЕ-Х – сшитый полиэтилен.

Как было отмечено выше [2, 3] до 80% тепловых сетей являются разводящими небольшого диаметра. При использовании стальных труб срок службы таких трубопроводов не превышает 8 лет. Применение для этих целей труб из полимерных материалов позволяет эксплуатировать такие трубопроводы 30-50 лет в водогрейном режиме, т.е. до 95°С и давлениях 0,4; 0,6 и 1,0 МПа, что соответствует данным, приведенным в ГОСТ Р 52134 [9]. Тепловая изоляция трубопроводов из полимерных материалов также успешно работает в указанном температурном диапазоне.

Рабочие параметры напорных тепловых труб из полимерных материалов приведены в табл.4. При её составлении использованы данные [10 – 14].

|

Температура |

Срок службы, лет |

SDR |

||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

PP-R |

PE-RT DOWLEX™ 2377/2388 |

РЕ-Х |

РВ |

|||||||||||

|

11 |

7,4 |

6 |

11 |

9 |

7,4 |

6 |

11 |

9 |

7,4 |

11 |

9 |

7,4 |

||

|

60-ГВС |

50 |

7,7 |

12,3 |

15,5 |

9,1 |

11,3 |

14,2 |

18,1 |

7,9 |

9,9 |

12,5 |

11,9 |

15,0 |

18,9 |

|

80 отопление |

25 |

3,9 |

6,2 |

7,8 |

6,8 |

8,5 |

10,6 |

13,6 |

6,4 |

8,0 |

10,1 |

8.4 |

10,6 |

13,3 |

|

90, Тмакс |

1 |

4,6 |

7,3 |

9,2 |

6,0 |

7,5 |

9,4 |

12,0 |

6,0 |

7,4 |

9,5 |

8 |

- |

- |

|

95, Taвар |

1 |

4,6 |

7,3 |

9,2 |

5,4 |

6,7 |

8,4 |

10,8 |

5,7 |

7,1 |

9,0 |

6,7 |

8,5 |

10,7 |

Трубопроводы могут быть рассчитаны на рабочие давления 6, 8 или 10 бар при SDR указанных в табл.5.

|

Материал трубы |

Рабочее давление, бар |

||

|---|---|---|---|

|

6 |

8 |

10 |

|

|

РЕ-Х |

SDR11 |

SDR9 |

SDR 7,4 |

|

РВ |

SDR 13,6 |

SDR11 |

SDR9 |

Примечание: SDR – стандартное размерное соотношение: отношение номинального наружного диаметра трубы к номинальной толщине стенки; МОР – максимальное рабочее давление.

Выбор величины SDR базируется на кривых регрессии (длительной прочности), приведённых в стандартах [9-13].

Из табл. 4 и 5 следует, что все из рассматриваемых полимерных материалов пригодны для применения в системах трубопроводов теплоснабжения, но трубы из полибутена при одинаковых SDR выдерживают большие эксплуатационные нагрузки. При одинаковых нагрузках транспортируемой среды трубы из полибутена будут иметь меньшую толщину стенки и, следовательно, большую пропускную способность. А тепловая изоляция трубопроводов из вспененного полиэтилена с закрытой ячеистой структурой позволяет сохранять теплоизоляционные свойства в течение длительного периода времени.

Тепловая изоляция может быть как трубной ThermaEco, Thermaflex FRZ, Thermacompact IS (S) или ThermaSmart Pro, так и листовой, которая позволяет изолировать трубы больших диаметров, запорную арматуру или различные инженерные конструкции, емкости и оборудование. Листовая изоляция имеет названиеThermasheet, ассортимент которых включает и обычную рулонную изоляцию из вспененного полиэтилена, и изоляцию с алюминиевым слоем для защиты от ультрафиолета и других излучений, а также с клеевым слоем для более удобного монтажа.

Также компания Термафлекс предлагает готовое решение – это предварительно теплоизолированные трубопроводы FLEXALEN. В этой системе напорные трубы выполнены из полибутена, которые в свою очередь теплоизолированы в заводских условиях теплоизоляцией из вспененного полиэтилена, которая благодаря своей закрытой структуре не подвержена воздействию влаги. Для защиты от механических воздействий эта конструкция дополнительно защищена прочным внешним гофрированным кожухом из ПНД с добавлением карбона.

Также компания Термафлекс предлагает готовое решение – это предварительно теплоизолированные трубопроводы FLEXALEN. В этой системе напорные трубы выполнены из полибутена, которые в свою очередь теплоизолированы в заводских условиях теплоизоляцией из вспененного полиэтилена, которая благодаря своей закрытой структуре не подвержена воздействию влаги. Для защиты от механических воздействий эта конструкция дополнительно защищена прочным внешним гофрированным кожухом из ПНД с добавлением карбона.

Все перечисленные выше полимеры входят в группу полиолефинов – высокомолекулярных соединений, образующиеся при полимеризации или сополимеризации ненасыщенных углеводородов – олефинов.

Изотактический полибутен-1 был получен при исследовании полимеризации 1-бутена исследователем Natta при разработке катализаторов полимеризации в 1954 г.

Экспериментальное производство полибутена-1 было организовано в 1963 г.

В 1967 г. был построен завод по производству у этого материала, находящийся в настоящее время под управлением компании Basell [16].

Поскольку полибутен обладает наибольшей температуростойкостью и термостабильностью, по сравнению с другими полиолефинами, обладает наименьшей ползучестью, хорошей гибкостью, высокой стойкостью к растрескиванию под механической нагрузкой и химическом воздействии, легко сваривается, сделало его ценным материалом для изготовления напорных труб для систем отопления, горячего и холодного водоснабжения и технологических трубопроводов. Некоторые показатели свойств полимерных материалов приведены в табл.6.

|

Полимерный материал трубы |

Показатели |

||||

|---|---|---|---|---|---|

|

Модуль упругости, при 20°С, Н/мм2 (МПа) |

Плотность, кг/м3 |

Тепло проводность, λ Вт/(м-К) |

Средний коэффициент линейного теплового расширения (0-11°С) |

||

|

°С-4 |

мм/(м∙°С) |

||||

|

PP-R |

900 |

905 |

0,21 |

1,5 |

0,15 |

|

PE-RT, тип II |

580-680 |

940 |

0,41 |

2,0 |

0,2 |

|

РЕ-Ха |

600-900 |

938-940 |

0,38 |

2,0 |

0,2 |

|

РВ |

450 |

930 |

0,19 |

1,3 |

0,13 |

Полибутен обладает высокой стойкостью к деформации под воздействием длительных нагрузок.

Безопасность для здоровья человека и влияние на окружающую среду. Проводя анализ материалов, применяемых для устройства инженерных систем трубопроводов, необходимо рассмотреть все аспекты этой системы, начиная с сырья, используемого для производства труб, и заканчивая экологическим воздействием готовой продукции (трубопроводов) на воду, почву и воздух. В процессе изучения в Техническом университете Берлина сравнительного экологического анализа систем был проведен детальный анализ систем трубопроводов, который включал анализ сырья, материалов труб/фитингов (сшитый полиэтилен, полипропилен, полибутен, хлорированный поливинилхлорид, медь, оцинкованная сталь), затрат энергии для производства сырья и готовых изделий, а также ряд других показателей. Для объективной и беспристрастной обработки данных в Техническом университете Берлина был разработан сравнительный метод VENOB, позволивший объединить все данные для возможности проведения сравнительного анализа.

Безопасность для здоровья человека и влияние на окружающую среду. Проводя анализ материалов, применяемых для устройства инженерных систем трубопроводов, необходимо рассмотреть все аспекты этой системы, начиная с сырья, используемого для производства труб, и заканчивая экологическим воздействием готовой продукции (трубопроводов) на воду, почву и воздух. В процессе изучения в Техническом университете Берлина сравнительного экологического анализа систем был проведен детальный анализ систем трубопроводов, который включал анализ сырья, материалов труб/фитингов (сшитый полиэтилен, полипропилен, полибутен, хлорированный поливинилхлорид, медь, оцинкованная сталь), затрат энергии для производства сырья и готовых изделий, а также ряд других показателей. Для объективной и беспристрастной обработки данных в Техническом университете Берлина был разработан сравнительный метод VENOB, позволивший объединить все данные для возможности проведения сравнительного анализа.

Данные проведенных исследований показали, что полибутен-1 из числа всех перечисленных выше материалов показал наименьшее влияние на окружающую среду.

Полибутен-1 легко поддается вторичной переработке. Производственные процессы соответствуют Европейскому «зеленому» стандарту ISO 15867. Это указывает на то, что материал может быть регранулирован и повторно использоваться, при производстве.

Полибутеновые трубы применяются главным образом для систем обогрева «тёплый пол», радиаторного отопления, горячего водоснабжения и технологических трубопроводов [17].

Материал подготовлен при содействии кандидата технических наук, члена АВОК В. Е. Бухина